Q: 1.Qui est PCBWay.com?

PCBWay is manufacturer specializing in PCB prototyping, low-volume production and PCB Assembly service under one roof. PCBWay strives to be the easiest manufacturer for engineers to work with. PCBWay – PCB Prototype the Easy Way!

Q: 2.Acceptez-vous d’assembler les cartes qui ne sont pas fabriqués par PCBWay?

À l’heure actuelle, nous n’utilisons pas les PCB des autres pour les assembler dans nos installations. Nous offrons la fabrication de circuits imprimés, l’approvisionnement en pièces et l’assemblage de circuits imprimés de manière continue et en douceur pour économiser le temps et l’argent de nos clients.

Q: 3.Quels fichiers et documents demandez-vous pour mes ordres de PCBA?

Nous avons besoin de fichiers Gerber, de données centroïdes et de BOM pour vos commandes d’Assemblage. Comme vous avez déjà placé votre commande PCB avec nous, en fait, vous n’avez besoin d’envoyer les deux derniers si vos fichiers PCB Gerber ont inclus les couches de sérigraphie, piste de cuivre et la pâte de soudure. Si vos fichiers PCB Gerber manquent l’un des trois calques mentionnés ci-dessus, s’il vous plaît les renvoyer, car il s’agit de la demande minimale pour PCBA. Pour le meilleur résultat possible, veuillez également nous envoyer des dessins d’assemblage, des instructions et des photos pour éviter tout placement ambigu et même erroné des pièces, bien que ceux-ci ne soient pas requis par la plupart des monteurs.

Q: 4.Qu’est-ce que le centroïde?

Centroid est le fichier spécial pour l’assemblage utilisé pour la programmation rapide des machines d’assemblage. Ceci est aussi connu sous le nom d’insertion, Pick-N-Place, ou XY Data. Certains outils CAO généreront automatiquement ce fichier et d’autres pas, mais vous devrez peut-être modifier le fichier et ensuite générer le fichier centroid. Le fichier centroïde décrit la position et l’orientation de toutes les pièces de montage de surface, qui comprend le désignateur de référence, la position X et Y, la rotation et le côté de la planche (haut ou bas). Seules les pièces de montage en surface sont répertoriées dans le centroïde.

Q: 5.Comment demander l’expédition et le marquage des pièces pour les commandes consignées ou équipées?

Nous espérons que vous pourrez marquer sur n’importe quel colis ou boîte le numéro de ligne correspondant sur BOM, le numéro de pièce du fabricant ou le numéro de pièce du client, les quantités. Une liste d’emballage détaillée est préférable pour nous permettre de compter et de vérifier la réception de vos pièces.

Q: 6.Quelle est votre exigence sur les excédents de pièces pour l’assemblage consigné/équipé?

Les pièces inutilisées ou en excès fournies par vous ou achetées par nous ne seront pas retournées par défaut. Si vous souhaitez que les pièces vous soient renvoyées avec les cartes assemblées, veuillez contacter votre représentant de service ou ajouter une note à votre commande correspondante, et indiquez-nous quelles pièces envoyer.

Les pièces SMT qui ne sont pas livrées sur bobines doivent être sur une bande continue de ruban.

Si vous devez assembler la même pièce SMT en différentes planches, ne les coupez pas en bandes, s’il vous plaît les garder dans la bande continue de ruban ou sur les bobines.

Les résistances, condensateurs, diodes (0603, 0805, 1206, 2225, SOT, SOD, MELF - colis) exigent un minimum de 50 pièces et doivent dépasser la quantité requise de 30 pièces. (p. ex., assembler 40 pièces – nous en aurons besoin de 70 – cela correspond à notre minimum de 50 pièces plus 30 pièces sur la quantité d’assemblage).

Les résistances, condensateurs, diodes (0201, 0402, Minimelf, emballages miniatures) exigent un minimum de 100 pièces doivent dépasser la quantité requise de 50 pièces. (p. ex., assembler 80 pièces – nous aurons besoin de 130 pièces, ce qui correspond à notre minimum de 100 pièces plus 50 pièces au-dessus de la quantité assemblée).

Un petit nombre de pièces excédentaires (de 1 à 5 pièces en fonction de la quantité totale d’assemblages) est demandé pour les pièces coûteuses comme IC, BGA, QFP, Connecteurs, etc., ce qui permettra de lisser l’assemblage et l’expédition de vos cartes assemblées à temps. Si vous avez des questions ou des doutes, Veuillez envoyer un message pour en savoir plus ou contactez-nous pour des réponses.

Q: 7.Pouvez-vous trouver des pièces pour mon assemblage ?

Oui. Cette pratique s’appelle la clé partielle. Vous pouvez fournir certaines pièces, et nous nous approvisionnons le reste en votre nom. Nous vous demanderons votre approbation pour tout ce qui n’est pas sûr à nos côtés. Si des pièces doivent être franchies ou remplacées, nous vous demanderons à nouveau votre approbation finale.

Q: 8.Assemblez-vous BGA? Y a-t-il une exigence particulière à cet égard?

Oui, nous pouvons assembler des BGA ayant un pas minimal de 0,25mm incluant la vérification par rayons X. Pour les BGA, il y a 2 types de designs : soit les « via-in-pad », soit les « pad-piste-via ». Pour les « pad-piste-via », nous devons couvrir et remplir les pads se situant autour du BGA pour garantir une soudure de qualité. Pour les « via-in-pad », nous devons remplir les vias en questions avec de la résine pour faciliter la soudure.

Q: 9.Comment gérez-vous les pièces excessives et inutilisées?

Des pièces excessives existent parce que nous demanderons un certain pourcentage d’excédents pour les commandes embarquées/tricotées, ou nous en achèterons plus pour la même raison pour ces commandes clés en main. Vous pouvez soit nous demander de vous renvoyer ces pièces inutilisées avec les circuits chargées, ou les garder dans notre étagère pour votre prochaine commande. Tout dépend de vous.

Q : 10. Comment établissez-vous le prix total du service PCBA ?

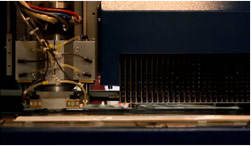

Notre système de cotation instantanée en ligne donne une idée approximative du coût du PCBA qui comprend l’outillage, pochoir en acier découpé au laser, et la main-d’œuvre. En cas d’assemblage clé en main ou partielle, le coût des pièces sera ajouté.

Q: 11.Quand commence le virage?

En raison de la complexité de la façon de déterminer le temps de tournage des services d’Assemblage, notre politique est que le temps de tour commence immédiatement après toutes les pièces et PCB sont prêts et tous les fichiers PCB (fichiers Gerber/autres fichiers PCB, etc.,), centroid (Choisissez et placez le fichier PNP, ou XY Données ou fichiers dans d’autres formats), BOM, et toutes les autres données nécessaires ou documents / images / photos sont complets pour notre travail d’assemblage.

Q: 12.Votre assemblage RoHS est-il conforme?

Oui. Mais nous proposons également des services PCBA avec composants traversants.

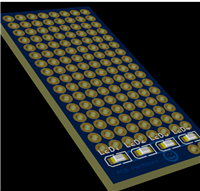

Q: 13.Pourquoi ai-je besoin de panéliser mes planches?

Une panélisation est nécessaire lorsque votre PCB est plus petit que 50mmx100mm, ou lorsque votre PCB est de toute forme (circulaire, ou de forme impaire) autre que rectangle, vos planches doivent être lambrissées dans un tableau pour l’assemblage. Comme nous fabriquons également votre BPC pour vous, une fois que nous commencerons à fabriquer vos tableaux, nous aurons le fichier (données de soudure), nous transférerons les données au service de l’Assemblage pour créer le pochoir correspondant au PCB panélisé.

Q: 14.Pourquoi dois-je concevoir des Rails de rupture (Onglets de rupture) ?

Si le jeu entre le bord de la planche et les caractéristiques en cuivre est inférieur à 3,5mm (138mil), ou si vos planches doivent être panélisées pour une raison quelconque, Rails de rupture (onglets de rupture) doit être ajouté aux deux bords parallèles plus longs des planches pour s’assurer que les planches peuvent être assemblées par la machine. Les cartes peuvent ainsi être traitées par la machine SMT.

Q: 15.Que faire si je trouve des défauts ou des problèmes après avoir reçu vos cartes assemblées?

Des produits défectueux et des problèmes peuvent survenir de temps à autre, car l’Assemblage est un travail complexe qui comporte de nombreux détails. Si vous constatez des défauts ou des problèmes, veuillez nous en informer immédiatement, et nous évaluerons et examinerons les problèmes, et nous déciderons de la façon de les corriger. Nous réparerons/retravaillerons ou retravaillerons vos planches. Si nous avons besoin des cartes défectueuses, nous pouvons vous demander de nous les renvoyer. Nous vous garantissons une carte fonctionnelle à la main !

Q : 16.Quelles sont vos normes d’assemblage de PCB?

IPC-A-610 Classe 2.

Q: 17.Quel est votre temps de retour sur une commande clé en main?

Comme nous avons besoin de trouver toutes les pièces pour les commandes clés en main, le temps de tour dépend en grande partie de la rapidité avec laquelle nous pouvons obtenir toutes les pièces. Nous vous en informerons par courriel tous les jours. Avant que toutes les pièces soient prêtes, nous allons fabriquer les PCB et commencer à faire le pochoir afin que nous puissions commencer l’assemblage immédiatement après avoir obtenu les pièces.