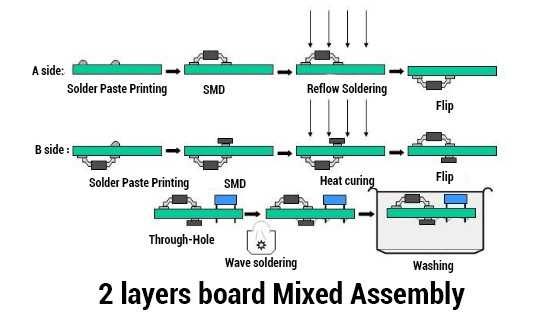

Processus d'assemblage en surface

Au début, tous les circuits imprimés étaient assemblés à la main en utilisant uniquement un fer à souder. Avec l’évolution de la technologie, les composants deviennent plus petits et plus difficiles à assembler à la main et la quantité de composants pouvant tenir sur une seule carte augmente. Ainsi, le besoin d'assemblage automatique a été développé.

Éléments requis

Les éléments suivants sont requis pour l’assemblage automatique:

-

Fichiers Gerber au format 274-X (ouvertures intégrées), incluant le dessin de fabrication.

-

Fichier centroid avec désignateurs de référence, couche de placement externe, et coordonnées X & Y + rotation au format ASCII.

-

Fichiers de perçage NC

-

Fichier de pâte à braser (un des fichiers Gerber) pour toutes les faces assemblées

-

Fichier des points de colle

-

Si possible, la base de données de conception, en spécifiant le format de la base de données (nom du programme)

-

Liste de pièces ou nomenclature

-

Pièces ou matériel requis

FR Les fichiers Gerber servent à définir les emplacements des tampons et à aider la maison de montage à déterminer où se trouve la broche 1 et à donner un aperçu de l’apparence de la planche. La base de données peut également être utilisée pour déterminer l’emplacement de la broche 1. Certaines maisons de cartes choisissent de faire leur propre fichier de soudure coller / pochoir. Le concepteur peut créer le fichier de soudure à sa propre préférence avec l’expérience. Il est bon d’apprendre comment et pourquoi la maison de montage fait ses pochoirs et de le dupliquer pour assurer la cohérence de chaque maison de montage (le nom commun pour toute entreprise qui assemble des planches). Le fichier de pâte de soudure est utilisé pour masquer l’ensemble de la carte sauf les zones qui seront soudées. La pâte de soudure est appliquée sur les tampons exposés et le pochoir est retiré.

Les composants sont appliqués et maintenus sur la carte par la pâte à souder et les points de colle fixant les composants au fur et à mesure qu'ils sont soudés à la carte.

Pour le placement de composant, un fichier de positionnement / centroïde de la pièce est nécessaire pour savoir où se trouve le centre de la pièce. L'identifiant de couche indique le côté sur lequel la pièce est placée et la rotation affiche l'orientation du composant.

La cohérence en rotation du composant d'origine est essentielle pour le rapport. À moins que le logiciel du concepteur puisse prendre en compte les incohérences, tous les composants doivent être créés dans la même orientation.

Les limes de perçage CN sont utilisées pour localiser les trous de montage et indiquer la taille des trous pour les composants traversants. Cela permet également à la société de montage de déterminer le jeu adéquat pour le conducteur du composant.

Une nomenclature ou une liste de pièces est utilisée pour faire référence aux indicatifs du fichier de centroïde et aux composants à monter. La nomenclature doit également fournir des informations si le composant est un composant SM ou un composant traversant.

Autres considérations

La taille de la carte, la taille du panneau et les échappées sont d'autres considérations à prendre en compte pour l'assemblage automatique. Les cartes sont généralement assemblées dans un panneau pouvant contenir de nombreuses cartes. Le panneau est le matériau d'origine dans lequel les panneaux ont été gravés. Les panneaux sont acheminés vers la salle de montage avec tous les panneaux intacts.

Remarque

Les échappées sont les connexions autour d’une carte qui retient la carte lors de l’assemblage mais peuvent être rompues facilement lorsqu’il est temps de retirer la carte.

1.Commander une carte

PCBWay One-Stop Solution pour l’assemblage de PCB & Prototype,

2.Vérification DFM

Le contrôle DFM examine toutes les spécifications de conception d’un circuit imprimé. Plus précisément, cette vérification recherche toutes les fonctionnalités manquantes, redondantes ou potentiellement problématiques. N'importe lequel de ces problèmes peut sérieusement et négativement affecter la fonctionnalité du projet final. Par exemple, un défaut de conception courant des PCB laisse trop peu d’espacement entre leurs composants. Cela peut entraîner des courts-circuits et d’autres dysfonctionnements.

En identifiant les problèmes potentiels avant le début de la fabrication, les contrôles DFM peuvent réduire les coûts de fabrication et éliminer les dépenses imprévues. En effet, ces contrôles réduisent le nombre de cartes mises au rebut. Dans le cadre de notre engagement pour la qualité à moindre coût

3. Contrôle de la qualité imminent (IQC)

PCBWay vérifie tous les matériaux entrants et traite les problèmes de qualité avant que l’assemblage SMT ne commence. Notre service IQC contrôlera les points suivants des matériaux entrants afin de vérifier s’ils répondent à nos exigences strictes.

• numéro de modèle et quantités selon la liste BOM

• forme (déformation, goupille brisée, oxydation, etc.), en particulier pour les composants IC ou autres composants complexes

• échantillon de test des matériaux entrants avec des outils tels que cadre de test, multimètre, etc.

• Si le défaut ou la divergence ci-dessus se produit, nous renverrons le matériel complet au fournisseur ou au client.

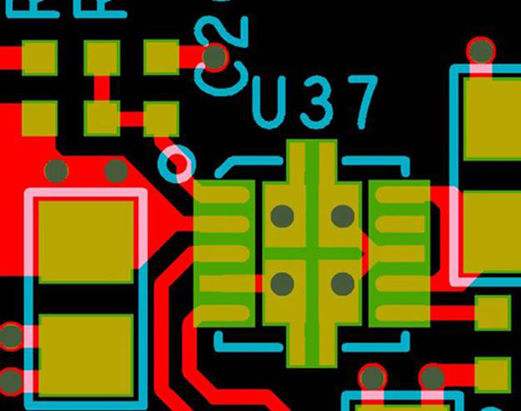

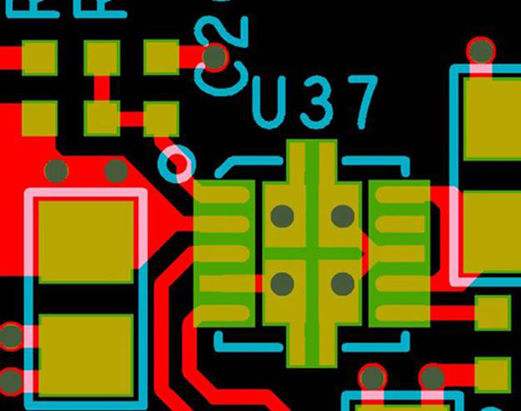

4. Programmation Machine - Gerber / CAD à Centroid / Placement / fichier XY

Après avoir reçu les panneaux PCB et les composants, l’étape suivante consiste à configurer les différentes machines utilisées dans le processus de fabrication. Les machines telles que la machine de placement et l’AOI (inspection optique automatisée) nécessitent un programme, idéalement généré à partir des données CAO, mais celles-ci ne sont souvent pas disponibles. Les données Gerber, en revanche, sont presque toujours disponibles, car elles sont nécessaires à la fabrication du PCB nu.

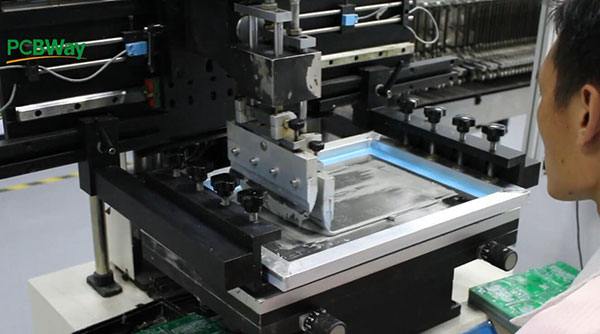

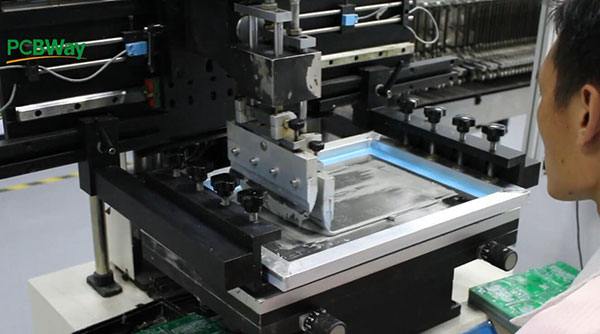

5. Impression de pâte à souder

La première machine à être configurée dans le processus de fabrication est l’imprimante pour pâtes à braser, conçue pour appliquer la pâte à braser à l’aide d’un pochoir et de raclettes sur les patins appropriés du circuit imprimé.

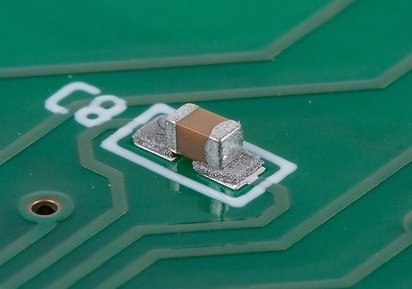

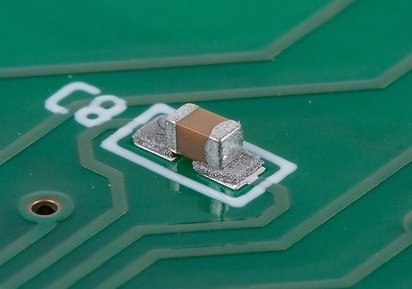

6. Placement des composants

Une fois que le PCB imprimé a été confirmé comme ayant la bonne quantité de pâte à braser appliquée, il passe à l’étape suivante du processus de fabrication : le placement des composants. Chaque composant est prélevé de son emballage à l’aide d’une buse à vide ou à pince, vérifié par le système de vision, puis placé à grande vitesse à l’emplacement programmé.

Il existe une grande variété de machines disponibles pour ce processus, et le choix dépend largement du type d’activité. Par exemple, si l’entreprise se concentre sur de grandes quantités de production, la vitesse de placement sera importante ; en revanche, si l’accent est mis sur de petites séries ou un mélange de produits élevé, la flexibilité sera prioritaire.

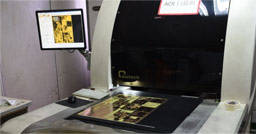

7. Inspection optique automatisée (AOI) pré-refoulement

Après le processus de placement des composants, il est important de vérifier qu'aucune erreur n'a été commise et que toutes les pièces ont été correctement placées avant le brasage par refusion. Pour ce faire, la meilleure solution consiste à utiliser une machine AOI pour effectuer des contrôles tels que la présence, le type / la valeur et la polarité des composants.

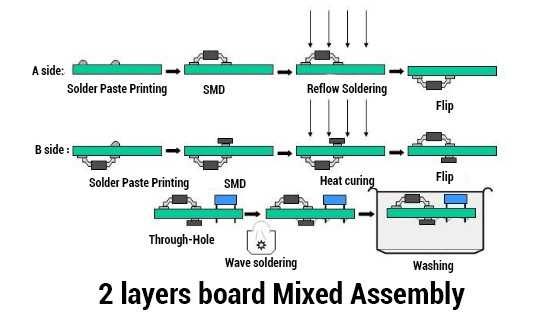

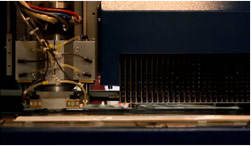

8. Soudure de reflux

Une fois les composants placés sur les cartes, chaque pièce passe dans nos machines de refusion. Cela signifie que la pâte à braser doit se solidifier afin de fixer les composants sur la carte. L’assemblage PCB réalise cela grâce à un processus appelé « refusion ».

Cela peut sembler être l’une des étapes les moins complexes de l’assemblage, mais un profil de refusion correct est essentiel pour garantir des joints de soudure acceptables sans endommager les composants ou l’assemblage à cause d’une chaleur excessive.

Lorsqu’on utilise de la soudure sans plomb, un profil de refusion soigneusement contrôlé est encore plus important, car la température nécessaire est souvent très proche de la température maximale admissible par de nombreux composants.

9. Inspection optique automatisée (AOI)

La dernière étape du processus d’assemblage en montage en surface consiste à vérifier à nouveau qu’aucune erreur n’a été commise, en utilisant une machine AOI pour contrôler la qualité des joints de soudure.

Souvent, un déplacement durant le processus de refusion peut entraîner une mauvaise qualité de connexion ou même l’absence totale de connexion. Les courts-circuits sont également un effet courant de ce déplacement, car des composants mal positionnés peuvent relier des parties du circuit qui ne devraient pas l’être.

La vérification de ces erreurs et désalignements peut impliquer plusieurs méthodes d’inspection. Les méthodes les plus courantes incluent les suivantes.:

- Vérifications manuelles

- Inspection optique automatique (AOI)

- Inspection automatisée aux rayons X (AXI)

10.Vernis de protection

Certaines cartes électroniques assemblées (PCBA) reçoivent un revêtement de protection (conformal coating). Cela dépend généralement des exigences du produit du client.

11. Inspection finale et test fonctionnel

Après l’étape de soudure et l’application du revêtement de protection, une inspection finale est effectuée pour tester la fonctionnalité du PCB par notre équipe d’Assurance Qualité. Cette inspection, appelée « test fonctionnel », utilise généralement le logiciel et les outils de test fournis par le client, et PCBWay peut également fabriquer des gabarits selon ses exigences. Le test soumet le PCB à des conditions simulant son utilisation normale, où l’alimentation et des signaux simulés traversent le circuit tandis que les techniciens en surveillent les caractéristiques électriques.

12. Lavage et séchage

Il va sans dire que le processus de fabrication peut être assez salissant. La pâte à braser laisse toujours une certaine quantité de flux, tandis que la manipulation humaine peut transférer des huiles et de la saleté provenant des doigts et des vêtements sur la surface de la carte. Une fois tout terminé, le résultat peut sembler un peu terne, ce qui constitue à la fois un problème esthétique et pratique.

13. Emballage et expédition

Toutes les cartes assemblées sont emballées (peuvent demander dans un emballage antistatique) et expédiées par DHL, FedEx, UPS, EMS, etc. Tous les composants non utilisés sont retournés conformément aux instructions du client. De plus, les clients sont avertis par courrier électronique lorsque leurs packages sont expédiés.