PCB Prototype the Easy Way

Full feature custom PCB prototype service.

9:00 - 18:00, Mon.- Fri. (GMT+8)

9:00 - 12:00, Sat. (GMT+8)

(Except Chinese public holidays)

PCB Prototype the Easy Way

Full feature custom PCB prototype service.

9:00 - 18:00, Mon.- Fri. (GMT+8)

9:00 - 12:00, Sat. (GMT+8)

(Except Chinese public holidays)

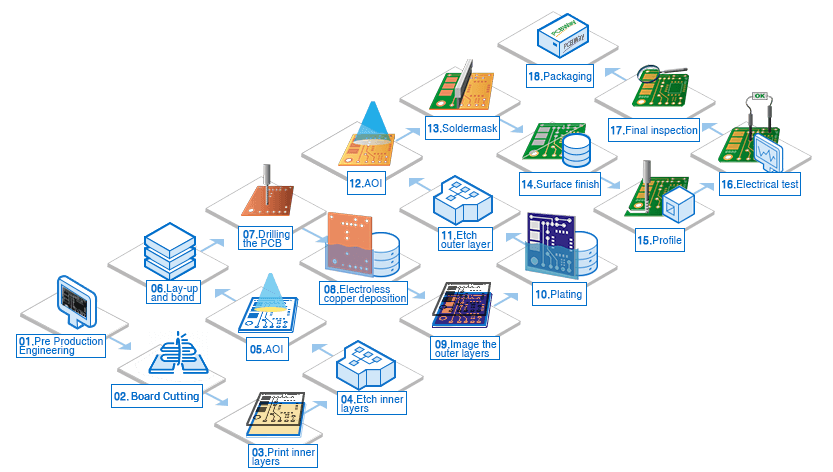

Il n’existe pas de carte à circuits imprimés standard. Chaque circuit imprimé a une fonction unique pour un produit particulier. Par conséquent, la production d’un PCB est un processus complexe comportant de nombreuses étapes. Cet aperçu couvre les étapes les plus importantes de la production d’un PCB multicouches.

Lorsque vous commandez des PCB à partir de PCBWay, vous achetez la qualité qui se paie au fil du temps. Cela est garanti par une spécification de produit et un contrôle de qualité qui est beaucoup plus rigoureux que d’autres fournisseurs, et s’assure que le produit livre ce qu’il promet. Dans le flux de production ci-dessous, vous pouvez voir où le processus PCBWay est unique ou va au-delà de la norme IPC.

| 01.Ingénierie de la pré-production | 02.Board Cutting | 03.Imprimer les couches intérieures | 04.Graver les couches intérieures | 05.AOI |

| 06.Lay-up et lien | 07.Forage du circuit imprimé | 08.Dépôt de cuivre | 09.Image des couches extérieures | 10.Placage |

| 11.Couche extérieure gravée | 12.AOI | 13.Masque à souder | 14.Finition de surface | 15.Profil |

| 16.Essai électrique | 17.Inspection finale | 18.Emballage | 19.Livraison | 20.Service après-vente |

Cuivre de base et matériau de base

Imprimer les couches intérieures et extérieures

Enregistrement du poinçon et inspection optique automatique

Élimination chimique, ou chimique et électrolytique, de parties indésirables de matériel conducteur ou résistif.

Oxyde brun vs oxyde noir, processus d’étain d’immersion pour PCB / PWB

Produit fabriqué par assemblage de plusieurs

nettoyés et rugueux avant de plastifier la pellicule sèche.

un procédé de forage mécanique

nettoyés et rugueux avant de plastifier la pellicule sèche.

Enlèvement de la feuille de cuivre non désirée de la surface est défectueux ou non

On s'assure à ce qu'il n'y ait pas de poussières sur panel au risque de causer un court-circuit ou un disfonctionnement du circuit imprimé.

La première étape du processus de placage est le dépôt chimique d’une très mince couche de cuivre sur les parois du trou.

Ensuite, électrocutez les planches avec du cuivre.

plaqué le panneau avec 25 microns de cuivre à travers le trou et 25 à 30 microns supplémentaires sur les voies et les tampons

Four à haute température

Le dépôt chimique d’un revêtement métallique mince sur certains métaux de base est obtenu par un déplacement partiel du métal de base.

Chaque coupe possède une rainure en V d’environ 1/3 de l’épaisseur du matériau, laissant une mince bande tenant les BPC ensemble

percer les trous pour les composants plombés et les trous qui relient les couches de cuivre ensemble.

La plupart des circuits ont un masque à souder à encre époxy imprimé de chaque côté pour protéger la surface en cuivre et empêcher la soudure de court-circuiter entre

l’électro-dépôt d’un revêtement métallique sur un objet conducteur.

Découvrez comment vos circuits imprimés sont testés pour en assurer la qualité.

Dans la dernière étape du processus, une équipe d’inspecteurs aux yeux tranchants donne à chaque PCB une dernière vérification minutieuse

Dans la dernière étape du processus, une équipe d’inspecteurs aux yeux tranchants donne à chaque PCB une dernière vérification minutieuse

Emballage sous vide

Production Equipment:

1.AOI Tester

2.AOI Tester

3.V-cut Machine

4.Copper Thickness Tester

5.Flying Probe Electricity tester

Production Equipment:

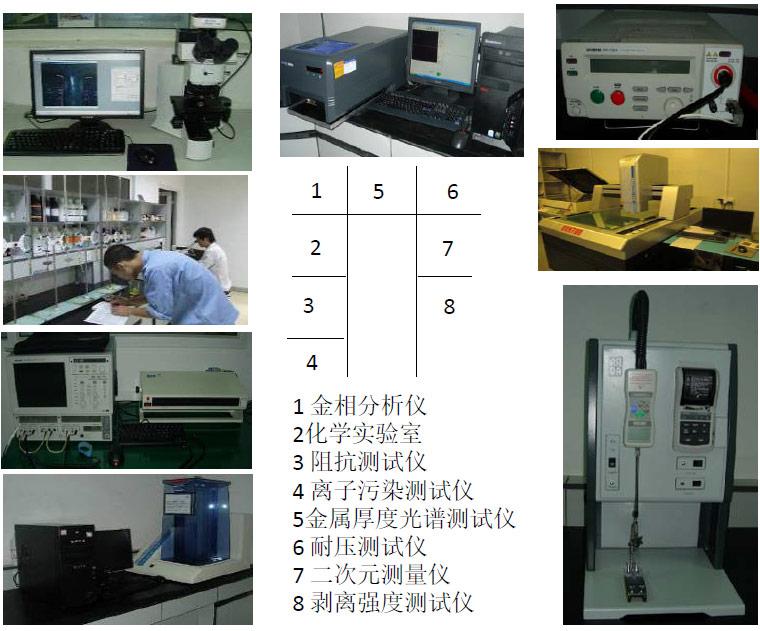

1.Metallographic analyzer

2.Chemistry Laboratory

3.Impedance tester

4.Ion Pollution Tester

5.Metal thickness sptectrometer

6.Hi-Pot Tester

7.2D Measuring Projector

8.Peel strength Tester

Contact!

Notre service client prêt+86-571-85317532

Final version of my control PCB for turnout motor, indicator leds, and pushbuttons. You need one of these boards per turnout. Production process was fast and smooth. Shipping was also flawless. Thanks a lot, PCBWay !!!

Engineer

It's a heart-shaped PCB based on https://github.com/fellettigiacomo/NeoHeart but I reduced the number of LEDs and added a MAX30102 sensor to read the users's heartbeat and pulse the onboard LEDs accordingly. Sierra was in charge of overseeing the assembly and they did a pretty good job, I am very happy, everything is working correctly and they took every measure they could to ensure that because they reached out to me multiple times for confirmation.

Treviño Cervantes

Les données fournies par le client (Gerber) sont utilisées pour produire les données de fabrication des circuits spécifiques (œuvres d’art pour les procédés d’imagerie et données de forage pour les programmes de forage). Les ingénieurs comparent les exigences et les spécifications aux capacités pour assurer la conformité et déterminer les étapes du processus et les vérifications. Aucun changement n’est autorisé sans la permission du groupe PCBWay.

PCB production starts with a large piece of sheet material. Due to the limitations of PCB production equipment and manufacture capabilities, the factory has requirements for its minimum and maximum processing size. Therefore, under the guidance of manufacture instruction (MI), the raw material of PCB (Copper Clad Laminate ) needs to be cut into the processing size by automatic cutting machine before production.

L’étape 1 consiste à transférer l’image à l’aide d’une pellicule d’illustrations sur la surface du circuit, à l’aide de pellicule sèche photosensible et de lumière UV, ce qui polymérisera la pellicule. Cette étape du processus est effectuée dans une salle blanche. Imagerie – Processus de transfert de données électroniques vers le traceur de photos, qui utilise à son tour la lumière pour transférer un circuit d’image négatif sur le panneau ou le film.

L’étape 2 consiste à retirer le cuivre indésirable du panneau à l’aide de la gravure. Une fois que ce cuivre a été retiré, le film sec restant est ensuite retiré laissant derrière le circuit de cuivre correspondant à la conception.<br> Gravure – Élimination chimique ou chimique et électrolytique de parties indésirables de matières conductrices ou résistives

Inspection des circuits contre les « images » numériques pour vérifier que les circuits correspondent à la conception et qu’ils sont sans défauts. Les inspecteurs formés vérifieront toute anomalie soulignée par le processus de balayage. Le groupe PCBWay ne permet aucune réparation des circuits ouverts.

Les couches intérieures ont une couche d’oxyde appliquée puis « empilée » avec la pré-imprégné de résine assurant l’isolation entre les couches ; la feuille de cuivre est ajoutée au haut et au bas de la cheminée. Le procédé de laminage consiste à placer les couches internes sous une température extrême (375 degrés Fahrenheit) et une pression (275 à 400 lb/po2) tout en stratifiant avec une résistance photosensible à sec. Le circuit est autorisé à se durcir à une température élevée, la pression est libérée lentement, puis le matériau est refroidi lentement.

Nous devons maintenant percer les trous qui vont ensuite créer des connexions électriques dans le circuit imprimé multicouches. Il s’agit d’un processus de perçage mécanique qui doit être optimisé afin que nous puissions obtenir l’enregistrement à toutes les connexions de la couche intérieure. Les panneaux peuvent être empilés à ce processus. Le forage peut également être fait par une perceuse laser.

La première étape du processus de placage est le dépôt chimique d’une très mince couche de cuivre sur les parois du trou.

PTH fournit un dépôt très mince de cuivre qui couvre la paroi du trou et le circuit complet. Un procédé chimique complexe qui doit être strictement contrôlé pour permettre un dépôt fiable de cuivre à plaquer même sur la paroi de trou non métallique. Bien que la quantité de cuivre ne soit pas suffisante à elle seule, nous avons maintenant une continuité électrique entre les couches et à travers les trous. La combinaison est utilisée pour optimiser la quantité de cuivre à plaquer et à graver afin de répondre aux exigences.

Similaire au procédé de la couche interne (transfert d’image à l’aide d’une pellicule sèche photosensible, exposition à la lumière UV et gravure), mais avec une différence principale – nous enlèverons la pellicule sèche où nous voulons garder le cuivre / définir les circuits – afin que nous puissions tapisser du cuivre supplémentaire plus tard dans le processus.

Cette étape du processus est effectuée dans une salle blanche.

Deuxième étape de placage électrolytique, où le placage supplémentaire est déposé dans des zones sans film sec (circuitage). Une fois le cuivre plaqué, l’étain est appliqué pour protéger le cuivre plaqué.

Il s’agit normalement d’un processus en trois étapes. La première étape consiste à retirer la pellicule bleue sèche. La deuxième étape consiste à graver le cuivre exposé/indésirable tandis que le dépôt d’étain agit comme une gravure résistante pour la protection du cuivre dont nous avons besoin. La troisième et dernière étape consiste à retirer chimiquement le dépôt d’étain en quittant le circuit.

Tout comme avec la couche intérieure AOI, le panneau gravé et imagé est scanné pour s’assurer que le circuit répond à la conception et qu’il est sans défauts. Encore une fois, aucune réparation des circuits ouverts n’est autorisée en vertu des exigences de PCBWay.

L’encre du masque à souder est appliquée sur toute la surface du circuit imprimé. À l’aide d’œuvres d’art et de lumière UV, nous exposons certaines zones aux rayons UV et les zones non exposées sont enlevées pendant le processus de développement chimique – généralement ce sont les zones qui doivent être utilisées comme surfaces soudables. Le masque Soldermask restant est ensuite entièrement durci, ce qui en fait une finition résiliente.<br> Cette étape du processus est effectuée dans une salle blanche.

Différentes finitions sont ensuite appliquées sur les zones de cuivre exposées. Ceci permet de protéger la surface et une bonne soudabilité. Les différentes finitions peuvent inclure une Immersion nickel en or, Immersion en argent etc. Des tests épaisseurs et de soudabilité sont toujours effectuées.

Il s’agit du processus de coupe des panneaux de fabrication en tailles et formes spécifiques en fonction de la conception du client tel que défini dans les données Gerber. Trois options principales s’offrent à vous lorsque vous fournissez le tableau ou le panneau de vente – notation, acheminement ou poinçonnage. Toutes les dimensions sont mesurées par rapport au dessin fourni par le client pour s’assurer que le panneau est correct sur le plan dimensionnel.

Utilisée pour vérifier l’intégrité des voies et des interconnexions traversant les trous – vérifiant qu’il n’y a pas de circuits ouverts ou de court-circuit sur la carte finie. Nous testons électriquement chaque PCB en fonction des données d’origine de la carte. À l’aide d’un testeur de sonde volant, nous vérifions chaque filet pour nous assurer qu’il est complet (pas de circuits ouverts) et ne court-circuite à aucun autre filet.

Au cours de la dernière étape du processus, une équipe d’inspecteurs remet à chaque PCB une dernière vérification minutieuse, une vérification visuelle du PCB par rapport aux critères d’acceptation et l’utilisation d’inspecteurs « approuvés » de PCBWay. L’inspection visuelle manuelle et l’AVI permettent de comparer les PCB au Gerber et la vitesse de vérification est plus rapide que les yeux humains, mais il faut quand même une vérification humaine. Toutes les commandes sont également soumises à une inspection complète, y compris les dimensions, la soudabilité, etc.

Les panneaux sont enveloppés à l’aide de matériaux conformes aux exigences d’emballage de PCBWay (ESD etcetera) et ensuite emballés avant d’être expédié en utilisant le mode de transport demandé.